Compresseur lubrifié : 10 à 15 mg/m³ d’huile résiduelle dans l’air comprimé. Sans huile : zéro contamination native. Cette différence résume le choix. Pour un pistolet à peinture ou un usage alimentaire, le sans huile s’impose. Pour alimenter des outils rotatifs en atelier fixe (ponceuse, clé à choc), le lubrifié gagne en longévité mécanique.

5 ans de maintenance industrielle m’ont appris une chose : le débat « huile = robuste » contre « sans huile = fragile » ne tient plus. Les segments en Téflon (PTFE) des modèles actuels encaissent des milliers d’heures sans défaillance. La vraie question porte sur l’usage final : votre outil tolère-t-il des traces d’huile dans le circuit d’air ? La norme ISO 8573-1 classe la pureté de 0 à 5, et seule la Classe 0 garantit un air 100 % sans huile. Un filtre à coalescence réduit la contamination jusqu’à 0,01 micron mais ne transforme jamais un compresseur lubrifié en Classe 0.

Compresseur d’air silencieux (sans huile) STABILY FATMAX 101-8-6SI DST 101-8-6

- Cuve 24L, 1,5 CV, 8 bar

- Silencieux (59 dB), portable, maintenance zéro

- Idéal : gonflage, clouage, soufflette, peinture légère

Tableau comparatif – Compresseur à huile vs sans huile

Avant d’entrer dans les détails techniques voici une vue synthétique des différences entre les deux technologies. Ce tableau résume les points de friction les plus fréquents lors du choix.

Le compresseur lubrifié excelle en endurance et refroidissement. Le sans huile gagne sur la simplicité d’entretien et la pureté de l’air. Votre priorité détermine le bon choix.

| Critère | Compresseur à huile | Compresseur sans huile |

|---|---|---|

| Pureté de l’air | 10-15 mg/m³ d’huile résiduelle | Classe 0 (zéro huile) |

| Maintenance | Vidanges, filtres, condensats | Quasi nulle |

| Duty Cycle | 60-100 % | 50-60 % (entrée de gamme) |

| Poids (24L) | ~28-30 kg | ~24 kg |

| Démarrage à froid | Temps de chauffe requis | Immédiat |

| Durée de vie moteur | Supérieure (RPM bas) | Comparable (PTFE moderne) |

| Usage idéal | Atelier fixe, outils rotatifs | Chantier mobile, peinture |

Compresseur vertical – MECAFER – 425790 – 50 L – Bleu coaxial – Sans huile

- Capacité cuve / réservoir : 50 l

- Pression maximale : 8 bar

- Puissance du moteur : 2HP

- Air restitué à 7 bars : 126 L/min

Quel compresseur pour quel usage ?

Bricolage ponctuel et chantiers mobiles : privilégiez le sans huile. Aucune vidange, aucun risque de fuite d’huile durant le transport, démarrage immédiat même à basse température. Un modèle 24L (environ 24 kg, 100 L/min à 8 bar selon les données Würth) couvre le gonflage, le clouage et le soufflage sans maintenance.

Atelier fixe avec outils rotatifs : le compresseur lubrifié domine. Les ponceuses orbitales et les clés à choc exigent un débit continu sur de longues sessions. L’huile refroidit le groupe de compression, réduit la friction et permet un régime moteur (RPM) plus bas. Résultat : usure mécanique divisée durée de vie prolongée.

3 critères techniques pour trancher entre performance et pureté

Le choix entre compresseur à huile ou sans huile n’est pas seulement une question de budget. Trois paramètres techniques déterminent l’adéquation réelle entre la machine et votre application : la qualité de l’air, le coût total de possession et la résistance aux cycles intensifs.

1. La qualité de l’air et la conformité à la norme ISO 8573-1

La norme ISO 8573-1 définit cinq classes de pureté pour l’air comprimé. Seule la Classe 0 garantit un air natif sans huile (usage médical, alimentaire, électronique sensible). Les Classes 1 à 5 tolèrent des niveaux croissants de contamination.

Un compresseur lubrifié rejette environ 10 à 15 mg/m³ d’huile dans l’air comprimé. Cette quantité paraît faible mais elle suffit à créer des défauts de finition sur une carrosserie peinte au pistolet. J’ai vu des couches de vernis cloquées après séchage parce que l’air contenait des micro-gouttelettes d’huile invisibles à l’œil nu.

Un filtre à coalescence haute performance peut réduire les traces jusqu’à 0,01 micron. Cette solution fonctionne pour les ateliers équipés d’un compresseur fixe lubrifié. Elle ajoute toutefois un coût de maintenance (remplacement des cartouches) et ne garantit jamais la Classe 0.

Pour les applications exigeant une pureté absolue :

- Peinture automobile ou industrielle

- Circuits pneumatiques sensibles à la corrosion

- Environnements alimentaires ou pharmaceutiques

- Équipements électroniques sous pression

Dans ces cas le compresseur sans huile natif évite tout compromis.

2. Analyse du coût total – investissement initial vs frais d’exploitation

Le prix d’achat ne raconte qu’une partie de l’histoire. Un compresseur sans huile professionnel coûte généralement plus cher à l’achat qu’un modèle lubrifié de puissance équivalente. Mais le calcul s’inverse sur 3 à 5 ans d’utilisation. Coûts cachés du compresseur lubrifié :

- Vidanges régulières (huile spéciale compresseur)

- Filtres à huile et filtres à air

- Traitement des condensats pollués (réglementation environnementale)

- Contrôle périodique du niveau et de la qualité de l’huile

Le sans huile supprime ces postes. Les segments en Téflon ou les composants pré-enduits n’exigent aucune lubrification liquide. La maintenance se limite au purge de la cuve et au remplacement du filtre à air aspiré.

Pour un bricoleur occasionnel, le sans huile d’entrée de gamme (150-250 €) offre un TCO imbattable.

Pour un atelier professionnel tournant 6 à 8 heures par jour, le lubrifié reprend l’avantage grâce à sa durabilité mécanique supérieure sur les cycles longs.

3. Résistance mécanique et cycles de service (Duty Cycle)

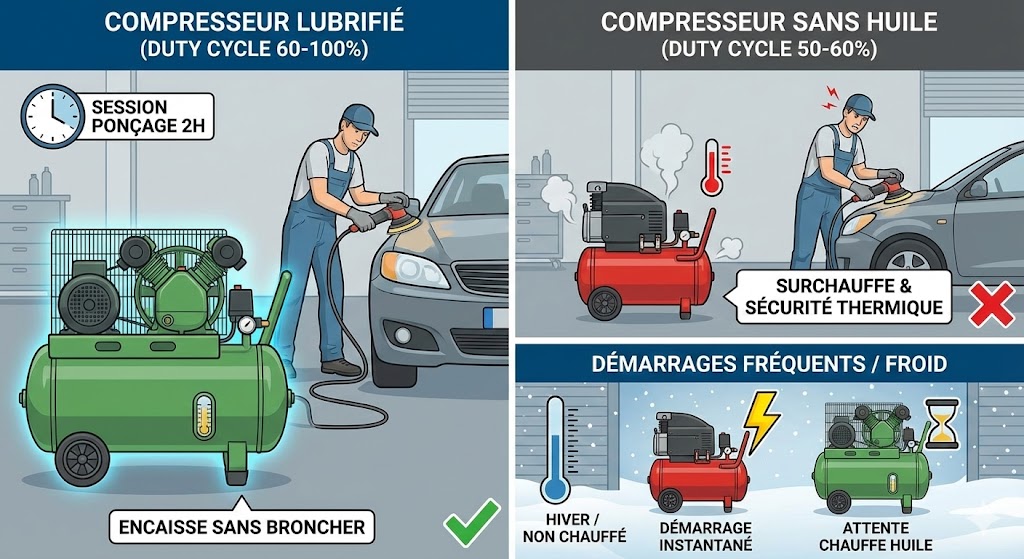

Le Duty Cycle définit le temps de fonctionnement continu avant refroidissement obligatoire. Un compresseur lubrifié supporte généralement un Duty Cycle de 60 à 100 % grâce au refroidissement par huile. Le sans huile plafonne souvent à 50-60 % sur les modèles grand public.

En pratique ? Une session de ponçage de 2 heures sollicite le compresseur en continu. Le lubrifié encaisse sans broncher. Le sans huile d’entrée de gamme surchauffe et déclenche la sécurité thermique.

À l’inverse, le sans huile excelle dans les démarrages fréquents et les environnements froids. Pas besoin d’attendre que l’huile atteigne sa température de fonctionnement. Le moteur démarre instantanément, même en hiver dans un atelier non chauffé.

Mon arbitrage : pour les outils rotatifs en usage intensif (ponceuse, meuleuse pneumatique, clé à choc), le compresseur lubrifié domine. Pour le clouage, le gonflage, le nettoyage à la soufflette et les chantiers mobiles, le sans huile moderne n’a plus rien à envier.

Vos Questions

Un compresseur sans huile est-il vraiment moins durable qu’un modèle lubrifié ?

Non, cette idée date des années 2000. Les segments actuels en Téflon (PTFE) ou céramique atteignent plusieurs milliers d’heures de fonctionnement. La différence porte sur le Duty Cycle, pas sur la longévité globale : le lubrifié supporte mieux les sessions continues de plus d’une heure.

Le compresseur sans huile fait-il plus de bruit ?

Généralement oui. L’absence de lubrification augmente les frottements mécaniques. Comptez 70 à 80 dB pour un sans huile entrée de gamme contre 65 à 75 dB pour un lubrifié équivalent.

Peut-on peindre avec un compresseur à huile sans risquer des défauts de finition ?

Oui, à condition d’installer un filtre à coalescence haute performance (réduction jusqu’à 0,01 micron) et un séparateur eau/huile en sortie de cuve. Cette configuration ajoute 80 à 150 € de consommables annuels. Pour une peinture automobile exigeante, le sans huile natif évite ce surcoût et garantit la Classe 0 ISO 8573-1.

Quel volume de cuve choisir pour du bricolage occasionnel ?

Une cuve de 24 à 50 litres suffit pour le gonflage, le clouage et la soufflette. Au-delà, le poids et l’encombrement deviennent pénalisants pour un usage mobile.

Faut-il purger la cuve après chaque utilisation ?

Oui, peu importe le type de compresseur. L’eau de condensation s’accumule dans la cuve et provoque de la corrosion à terme. Ouvrez la vanne de purge après chaque session.